RCO催化剂可以用多久?全面解析寿命影响因素与延长秘籍

发布时间:2025-06-19在VOCs废气治理领域啊,RCO催化燃烧设备确实是个香饽饽,因为它高效又节能嘛。但说到RCO催化剂可以用多久这个问题,坦白说,不同厂家的说法都不一样,搞得用户也很懵圈。其实这个核心部件寿命直接关系到设备运行成本和治理效果,咱们今天就掰开揉碎了讲明白!

一、影响RCO催化剂使用寿命的核心要素

RCO催化剂的寿命——或者说它的有效运行周期吧——真不是固定死的,主要看下面这些关键因素:

1. 工作温度与热稳定性

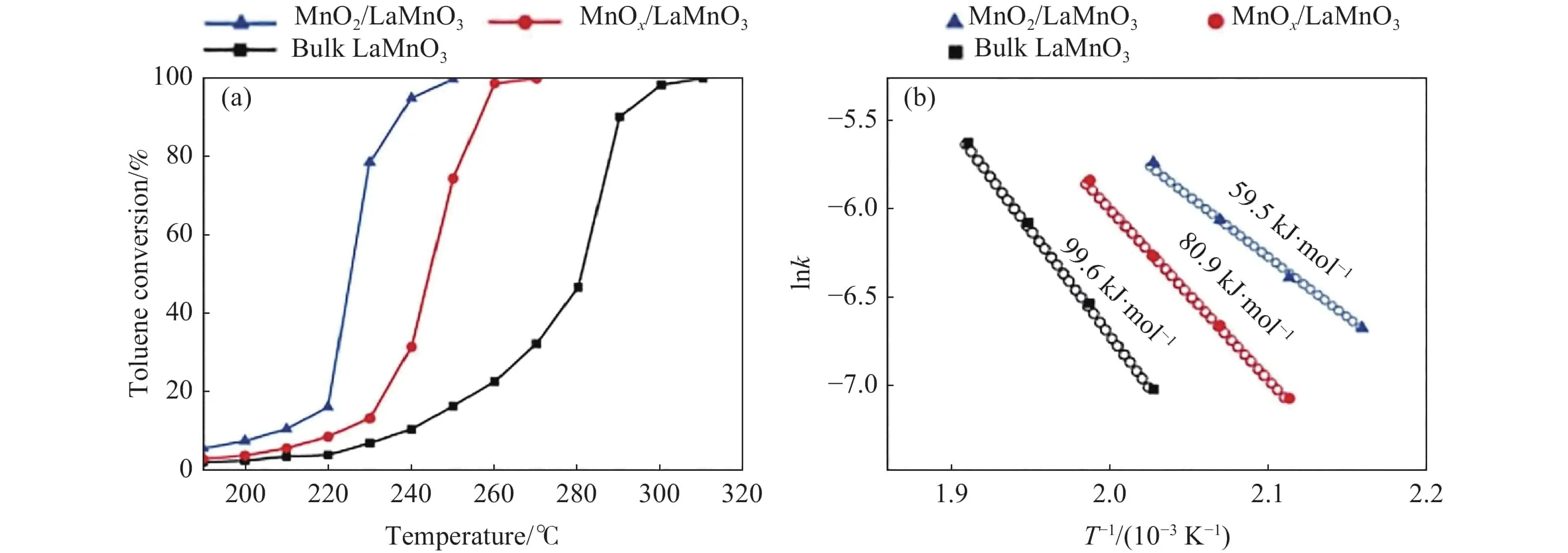

催化剂有个最佳活性温度窗口(一般250°C - 400°C)。老是暴露在过高温度下(超过550°C)会加速活性组分烧结、贵金属颗粒长大,说白了吧就是RCO催化剂寿命嗖嗖往下降。

频繁的冷热交替也会伤害催化剂结构,就跟人感冒似的,忽冷忽热谁受得了啊。

2. 废气成分与污染物特性

硫/磷/卤素化合物:这些简直是催化剂克星!它们会跟活性中心发生化学反应(中毒),或者堵住表面微孔(污堵),导致RCO催化剂催化活性下降得厉害。废气里有这些东西时,RCO催化剂的使用寿命肯定大打折扣。

颗粒物与油雾:没除干净的粉尘、漆雾这些玩意儿会糊在催化剂表面,挡着废气分子接触活性位点(物理失活)。

浓度波动与复杂性:VOCs浓度太高会产生大量反应热,搞不好就局部过热;成分太复杂可能藏着未知毒物,防不胜防。

3. 气流分布与空速设计

气流分布不均会导致催化剂床层某些地方负荷过重(比如流速过高),而其他地方闲着,加速局部失活。

空速太高(单位时间通过催化剂的废气量)意味着接触时间不够,为了达标只能提高温度,间接影响寿命。

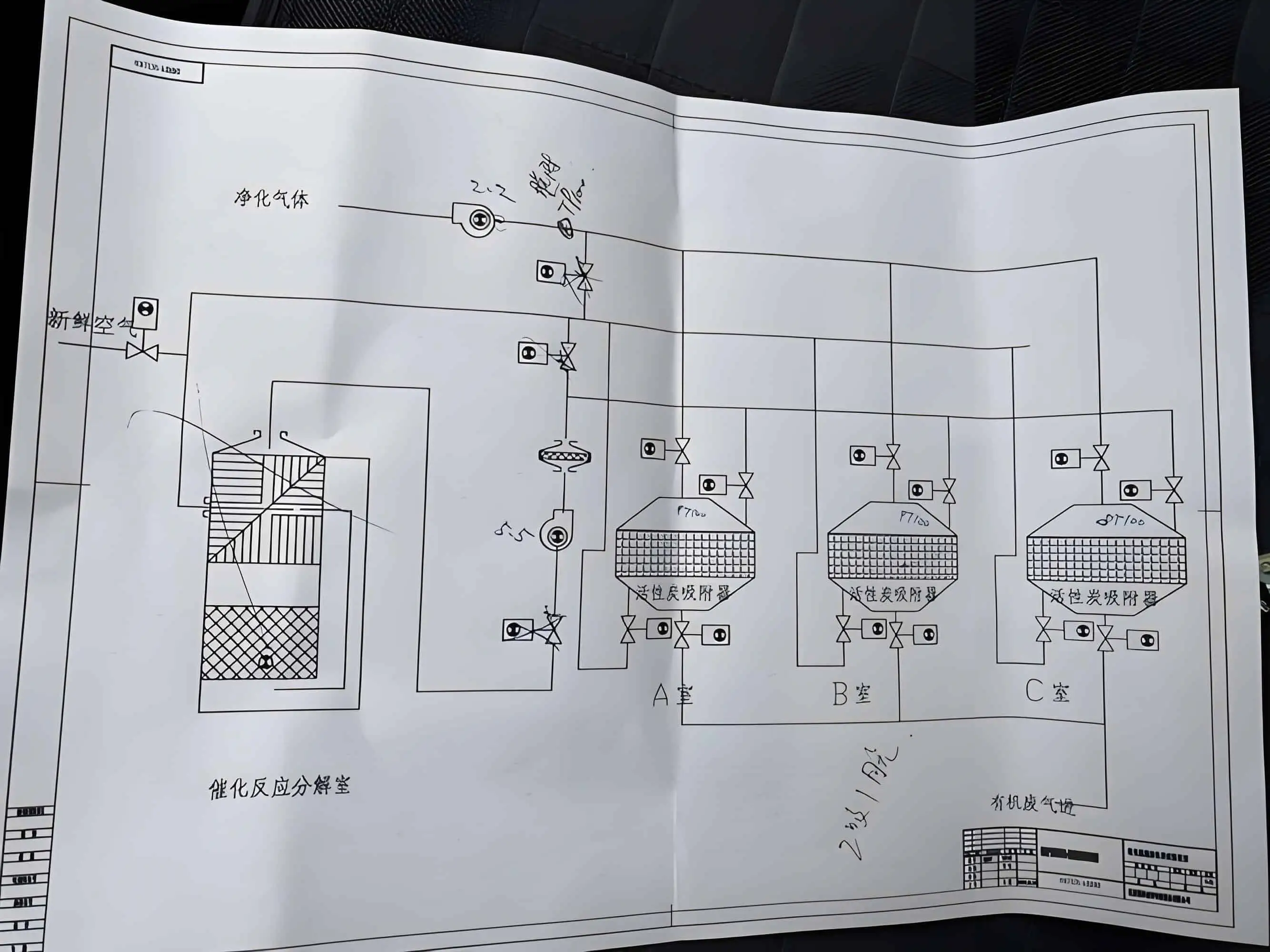

4. 启停操作与预处理效果

冷启动时要是直接怼高浓度废气进去,催化剂床层容易冷凝或反应不完全,产生垃圾堆积。

预处理设备(除尘除油装置)要是罢工了,有害物质直接冲进催化床,那RCO催化剂寿命就悬了。

5. 催化剂自身的质量与配方

贵金属含量高(像铂钯这些)、载体材料好(比如堇青石)、配方针对性强的话,抗中毒能力和热稳定性更强,能显著延长RCO催化剂的更换周期,这个道理大家都懂哈。

RCO催化剂预期寿命参考(不同工况下)

| 工况条件 | 预期使用寿命范围 | 关键影响因素 |

|---|---|---|

| 清洁废气 (无S/P/卤素等) | 3 - 5年甚至更长 | 温度控制、配方质量、维护水平 |

| 含微量毒物 (较好预处理) | 2 - 4年 | 毒物浓度、预处理效率、操作稳定性 |

| 含显著毒物 (如含硫) | 6个月 - 2年 | 毒物类型/浓度、抗中毒配方能力 |

| 高温或波动剧烈 | 通常低于2年 | 峰值温度、热循环频率、热稳定性 |

二、如何判断RCO催化剂何时需要更换?

当你发现这些信号时,就得警惕了:

排放浓度持续超标:操作参数没变,预处理也正常,但出口VOCs浓度就是不达标,这是活性下降最明显的证据。

起燃温度蹭蹭涨:为了达到原来的效果,催化床入口温度得提高50°C以上,这不明摆着催化剂不行了嘛。

系统压差异常增大:催化剂被粉尘堵住了导致压差上升,影响系统风量,这就是物理失活的表现。

燃料消耗量猛增:为了弥补催化效率下降,得烧更多燃料来升温,运行成本哗哗涨。

检测结果不理想:找专业机构检测催化剂活性和理化性质,这是最靠谱的判断方法。

三、如何最大限度延长RCO催化剂使用寿命?

想让RCO催化剂可以用多久更持久?记住这几招:

预处理是关键中的关键:确保除尘除油装置高效稳定运行,这是保护催化剂的第一道防线,也是性价比最高的投资。

温度控制要精准:把床层温度控制在最佳窗口;避免长时间超温;冷启动时要充分预热再进废气。

气流分布均匀很重要:优化催化床前布风装置,定期检查维护。

空速选择要合适:按设计空速运行,别超负荷。

建立监控维护制度:

实时监测温度、压差等关键参数

定期检查催化剂外观(堵没堵裂没裂)

必要时做专业清洗(得评估风险)

定期性能检测不能少

选高品质催化剂:在项目设计或更换时,优先考虑抗中毒性能强、热稳定性好的产品。初始投入高些,但长远看能有效延长RCO催化剂使用寿命,反而更划算。

RCO催化剂可以用多久?答案从几个月到几年都有可能,关键看使用环境和维护水平。郑州朴华科技在废气治理这块儿经验丰富,他们的RCO催化燃烧设备选用优质催化剂,特别强调科学管理,能有效保障催化剂长期高效运行。最后给大家几点实在建议:

预处理必须重视:这是保护催化剂最划算的投资

温度控制要严格:别让热损伤毁了催化剂

监测记录不能少:建立数据档案,问题早发现

专业维护要跟上:定期检查评估,该换就换别犹豫

做好这些啊,你的RCO催化剂肯定能用得更久,废气处理系统也能稳定达标,环保效益和经济效益双丰收。不得不说,精细化管理才是王道!

- 上一篇:滤袋破损时有什么征兆?

- 下一篇:没有了!